Какие продукты нефтегазохимии будут наиболее востребованы на российском рынке?

Современные вызовы, стоящие перед российской газовой отраслью, связаны с ограничениями доступа к технологиям, инвестициям и отдельным рынкам, а также с процессом энергетической трансформации. Для достижения политических целей и рыночных преимуществ в мире регулярно применяется так называемое климатическое и энергетическое оружие.

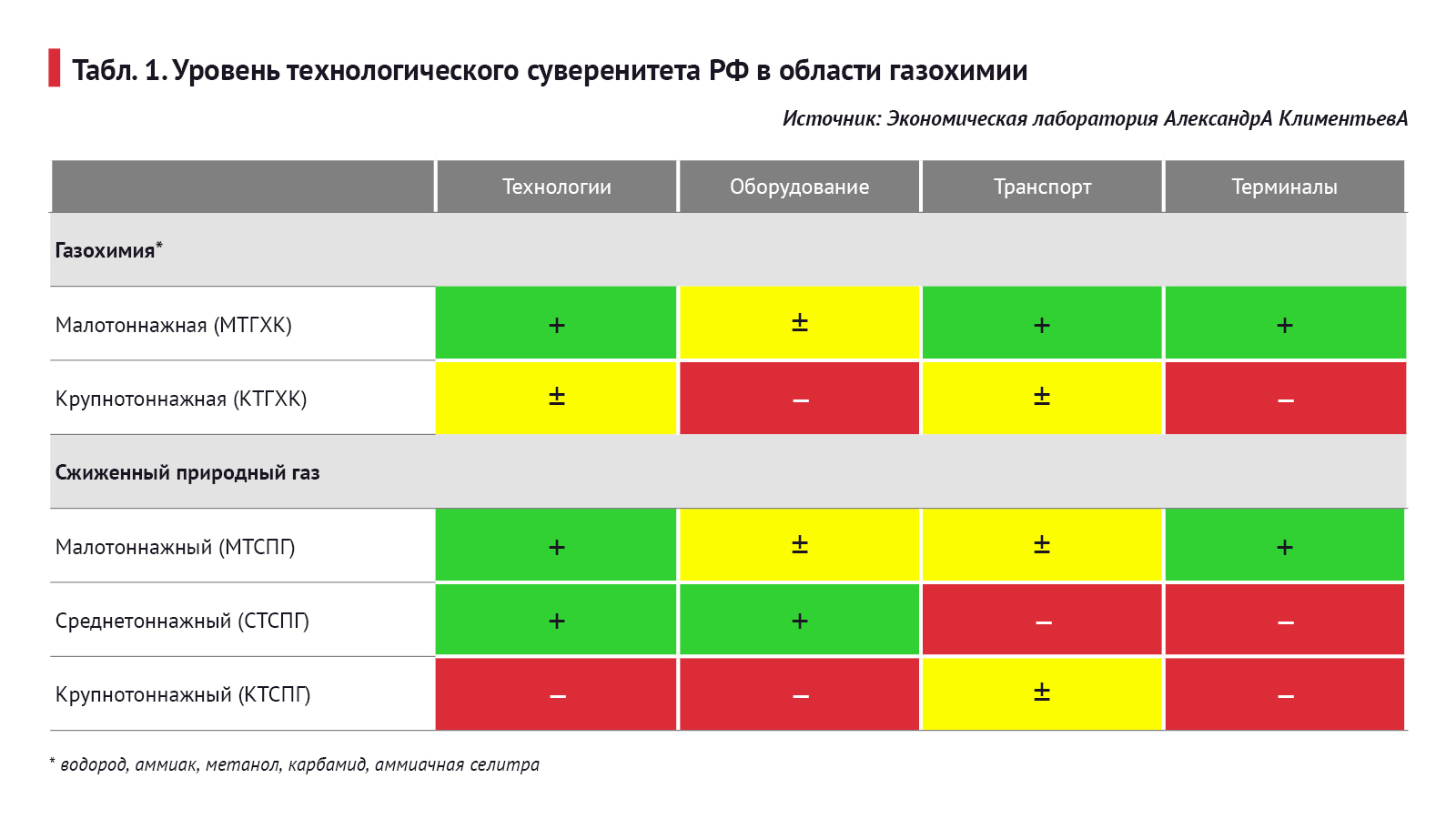

В течение длительного времени российская химическая отрасль развивалась на основе зарубежных технологических решений, а рыночная стратегия проектов была направлена на экспорт. В результате в основных сегментах уровень технологического суверенитета достаточно низок (см. табл. 1). Это, в частности, касается крупнотоннажной газохимии и производства сжиженного природного газа. Однако в относительно короткий срок возможно довести российские малотоннажные технологии до мирового уровня.

В течение длительного времени российская химическая отрасль развивалась на основе зарубежных технологических решений, а рыночная стратегия проектов была направлена на экспорт. В результате в основных сегментах уровень технологического суверенитета достаточно низок (см. табл. 1). Это, в частности, касается крупнотоннажной газохимии и производства сжиженного природного газа. Однако в относительно короткий срок возможно довести российские малотоннажные технологии до мирового уровня.

Что такое распределенная химизация

Распределенная химизация – концепция развития малотоннажных производств базовых продуктов для обеспечения спроса со стороны локальных рынков в требуемом продукте стандартного качества.

Эффективность обеспечивается за счет доступности оборудования, отсутствия необходимости строительства крупных инфраструктурных объектов, продаж произведенной продукции в локальных рыночных нишах.

Базовые принципы, которые позволяют эффективно реализовать концепцию распределенной химизации, заключаются в следующем:

Данная концепция может быть реализована, в первую очередь, в рамках проектов внедрения инновационных технологий синтеза аммиака и аммиачной селитры.

Проекты распределенной химизации позволяют существенно расширить роль водорода в экономике будущего за счет развития его нетопливного использования для производства специальной химии и продуктов химии массового рынка (уксусная кислота, топлива, аммиак, метанол, этилен).

Технологические малотоннажные решения имеют возможность широкого тиражирования в субъектах Российской Федерации и в зарубежных странах с созданием аналогичных производств в любом сельскохозяйственном регионе или в районе с развитой горной промышленностью.

Малотоннажные технологии производства типовых продуктов

Рыночная технологическая ниша в настоящее время свободна, так как иностранные лицензиары работают в крупнотоннажном сегменте (более 500 тыс. т в год). В данном сегменте у российских компаний имеются некоторые компетенции, но в целом отечественные игроки неконкурентоспособны при реализации больших проектов. А вот в нише малотоннажных производств даже у лицензиаров мирового уровня нет достаточного количества реализованных проектов.

Развитие малотоннажных технологий переработки природного газа позволяет монетизировать сырье в районах с ограниченной инфраструктурой, а также получить требуемый объем природного газа в тех регионах, где данная инфраструктура все же имеется. Все это дает возможность снизить порог капитальных вложений для вхождения в отрасль и позволяет реализовывать проекты переработки газа даже относительно небольшим компаниям.

В течение последнего десятилетия значительные ресурсы вкладывались в технологии, нацеленные на монетизацию небольших объемов природного и попутного газа. Наиболее известными из них являются попытки создать технологию получения синтетических жидких топлив (GTL). В Российской Федерации большое внимание уделялось мини-производствам метанола. Однако технологии в области GTL и метанола не позволяют получать товарный продукт, который может быть предложен широкому рынку. Продукция GTL должна подвергаться сложной переработке для производства стандартных видов топлива, а качество метанола на мини-установках получается на уровне сырца, и он может быть использован исключительно для нужд газодобывающего промысла. Собственно, ограниченность рынков продаж продукции мини-установок является фактором, препятствующим их внедрению. В последнее время активно развиваются технологии мини-СПГ, на рынок выходит водород как потенциально эффективное и экологически дружественное топливо, начаты работы по производству мини-аммиака, в том числе в России

Распределенная химизация – концепция развития малотоннажных производств базовых продуктов для обеспечения спроса со стороны локальных рынков в требуемом продукте стандартного качества.

Эффективность обеспечивается за счет доступности оборудования, отсутствия необходимости строительства крупных инфраструктурных объектов, продаж произведенной продукции в локальных рыночных нишах.

Базовые принципы, которые позволяют эффективно реализовать концепцию распределенной химизации, заключаются в следующем:

- применение технологий производства и транспорта высокой степени зрелости, что обеспечивает низкие риски реализации проекта;

- синергия проектов переработки газа с традиционными секторами экономики – удовлетворение спроса локальных рынков – региональное импортозамещение;

- ориентация на быстрорастущий рынок альтернативных энергоносителей (аммиак, водород, СПГ) с сохранением возможности продаж на традиционном рынке химических продуктов;

- увеличение добычи газа, включая независимых производителей, развитие торговли газом и повышение его доступности для новых проектов;

- повышение надежности системы газоснабжения потребителей, включая население и объекты жизнеобеспечения.

Данная концепция может быть реализована, в первую очередь, в рамках проектов внедрения инновационных технологий синтеза аммиака и аммиачной селитры.

Проекты распределенной химизации позволяют существенно расширить роль водорода в экономике будущего за счет развития его нетопливного использования для производства специальной химии и продуктов химии массового рынка (уксусная кислота, топлива, аммиак, метанол, этилен).

Технологические малотоннажные решения имеют возможность широкого тиражирования в субъектах Российской Федерации и в зарубежных странах с созданием аналогичных производств в любом сельскохозяйственном регионе или в районе с развитой горной промышленностью.

Малотоннажные технологии производства типовых продуктов

Рыночная технологическая ниша в настоящее время свободна, так как иностранные лицензиары работают в крупнотоннажном сегменте (более 500 тыс. т в год). В данном сегменте у российских компаний имеются некоторые компетенции, но в целом отечественные игроки неконкурентоспособны при реализации больших проектов. А вот в нише малотоннажных производств даже у лицензиаров мирового уровня нет достаточного количества реализованных проектов.

Развитие малотоннажных технологий переработки природного газа позволяет монетизировать сырье в районах с ограниченной инфраструктурой, а также получить требуемый объем природного газа в тех регионах, где данная инфраструктура все же имеется. Все это дает возможность снизить порог капитальных вложений для вхождения в отрасль и позволяет реализовывать проекты переработки газа даже относительно небольшим компаниям.

В течение последнего десятилетия значительные ресурсы вкладывались в технологии, нацеленные на монетизацию небольших объемов природного и попутного газа. Наиболее известными из них являются попытки создать технологию получения синтетических жидких топлив (GTL). В Российской Федерации большое внимание уделялось мини-производствам метанола. Однако технологии в области GTL и метанола не позволяют получать товарный продукт, который может быть предложен широкому рынку. Продукция GTL должна подвергаться сложной переработке для производства стандартных видов топлива, а качество метанола на мини-установках получается на уровне сырца, и он может быть использован исключительно для нужд газодобывающего промысла. Собственно, ограниченность рынков продаж продукции мини-установок является фактором, препятствующим их внедрению. В последнее время активно развиваются технологии мини-СПГ, на рынок выходит водород как потенциально эффективное и экологически дружественное топливо, начаты работы по производству мини-аммиака, в том числе в России

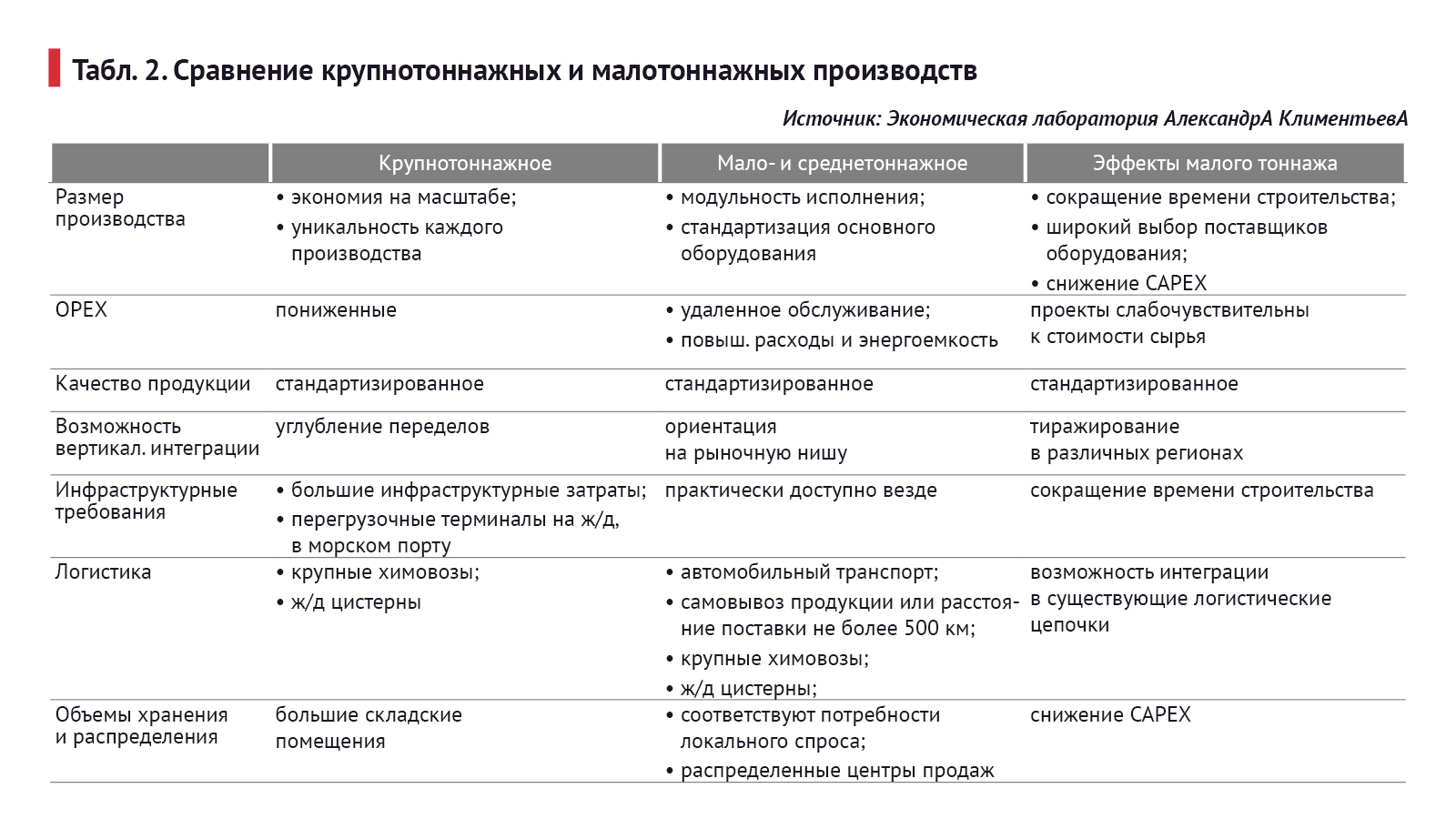

Несмотря на то что крупномасштабное производство имеет более низкие удельные капитальные вложения за счет эффекта масштаба, более высокую энергоэффективность и требует меньшего количества сырья, что обуславливает более низкую себестоимость единицы продукции, мало- и среднетоннажные производства обладают своими существенными преимуществами (см. табл. 2).

Меньший объем производства снижает размер первоначальных инвестиций, позволяет быстрее заключить контракты на сбыт продукции. Крупнотоннажное производство, включающее несколько производственных линий малой или средней мощности, является более гибким к рыночным изменениям, может обеспечивать поочередное техническое обслуживание и ремонт, что снижает потери.

Для производств меньшей производительности возможен более широкий выбор поставщиков оборудования, привлечение большего количества строительных компаний, упрощается логистика поставки оборудования на площадку строительства. Это позволяет сократить время от проектирования до запуска объекта в эксплуатацию.

В целом производство получается достаточно компактным, не требующим подключения к магистральным инженерным сетям, за исключением электрических.

Производство характеризуется непрерывным циклом с нормативом работы мощностей до 8 тыс. часов.

Продукты распределенной химизации

В условиях, когда в наличии достаточное количество электрической энергии или природного газа, но при этом ограничены возможности их монетизации (однако имеется рынок удобрений и отдельных химических веществ), создаются предпосылки для внедрения малотоннажных технологий распределенной химизации. Базовым продуктом здесь является водород, который может быть получен из природного газа или из воды путем электролиза.

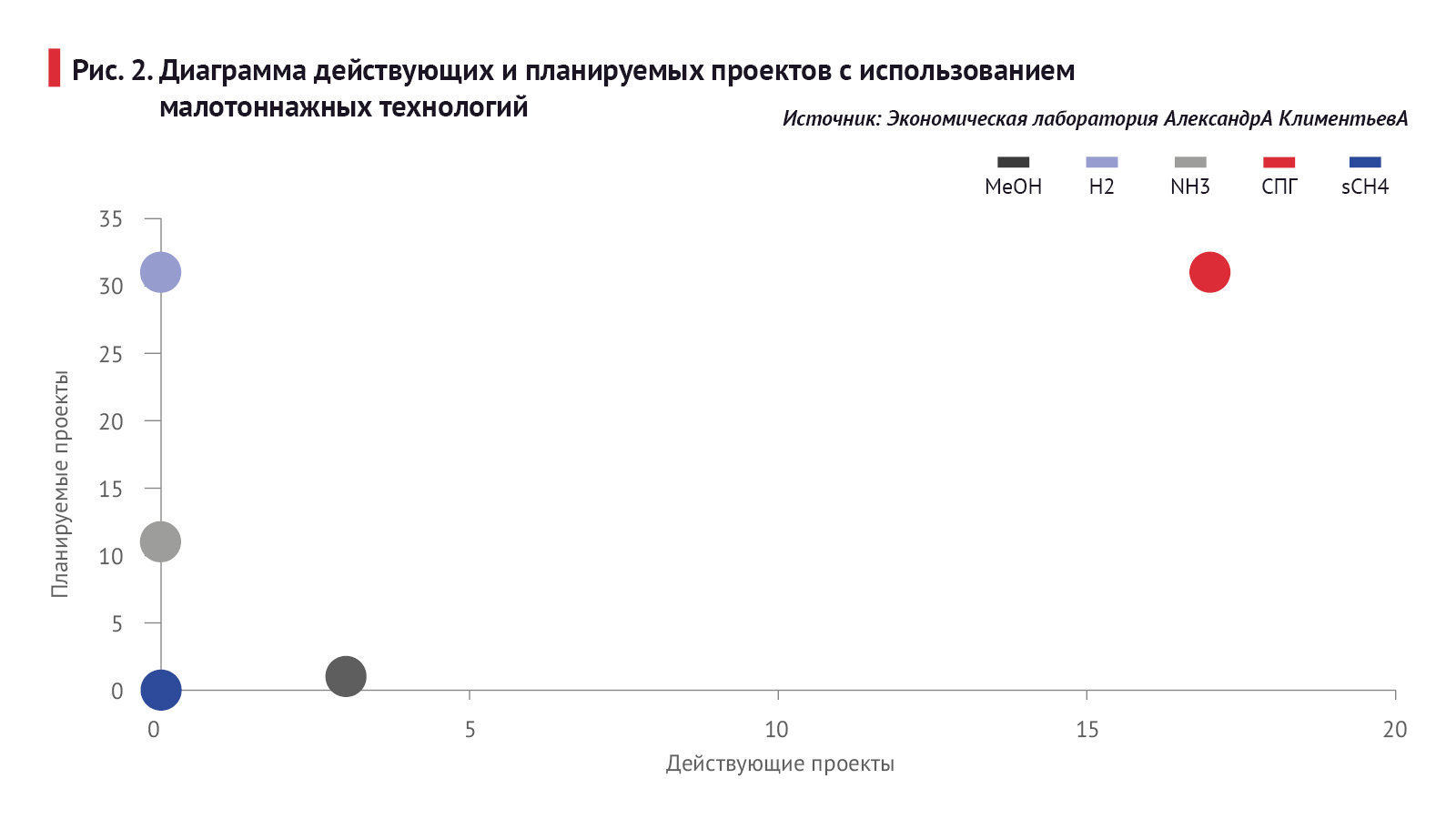

В настоящее время доступны малотоннажные технологии производства следующих продуктов: водород, аммиак, азотная кислота, аммиачная селитра, метанол, синтетический метан (см. рис. 2). В качестве приоритетных продуктов следует рассматривать этилен и гаприн.

Для производств меньшей производительности возможен более широкий выбор поставщиков оборудования, привлечение большего количества строительных компаний, упрощается логистика поставки оборудования на площадку строительства. Это позволяет сократить время от проектирования до запуска объекта в эксплуатацию.

В целом производство получается достаточно компактным, не требующим подключения к магистральным инженерным сетям, за исключением электрических.

Производство характеризуется непрерывным циклом с нормативом работы мощностей до 8 тыс. часов.

Продукты распределенной химизации

В условиях, когда в наличии достаточное количество электрической энергии или природного газа, но при этом ограничены возможности их монетизации (однако имеется рынок удобрений и отдельных химических веществ), создаются предпосылки для внедрения малотоннажных технологий распределенной химизации. Базовым продуктом здесь является водород, который может быть получен из природного газа или из воды путем электролиза.

В настоящее время доступны малотоннажные технологии производства следующих продуктов: водород, аммиак, азотная кислота, аммиачная селитра, метанол, синтетический метан (см. рис. 2). В качестве приоритетных продуктов следует рассматривать этилен и гаприн.

Производство аммиака – первый этап распределенной химизации

Аммиак является важным химическим продуктом, используемым в промышленности и сельском хозяйстве, а также сырьем для производства продуктов с высокой добавленной стоимостью. В условиях энергетической трансформации аммиак рассматривается в качестве одного из наиболее перспективных энергоносителей.

На основе производства аммиака возможно развитие технологий малой химии. Также решается задача обеспечения продукцией локальных промышленных потребителей и сообществ. В частности, на основе аммиака в едином производственном комплексе возможно создание следующих переделов массового рынка: азотная кислота, аммиачная селитра для горнодобывающих компаний, аммиачная вода и удобрения для местных сельхозпроизводителей.

С технической точки зрения не вызывает никаких вопросов возможность производства аммиака из воды и воздуха. Основным недостатком электрохимического метода получения водорода является его большая энергоемкость. В электролизерах, работающих при давлении, близком к атмосферному, расход электроэнергии переменного тока составляет около 6300 кВт·ч на 1000 м3водорода. При работе под давлением около 40 атм. удельный расход энергии снижается. В отличие от химических методов, операционные затраты при применении электролитического способа получения водорода мало зависят от масштаба производства, так как основные расходы (около 70%) приходятся на электрическую энергию.

Активное продвижение технологий энергетической трансформации и производства ВИЭ приводит к появлению множества заявленных аммиачных проектов, использующих электролиз.

Типовая схема производства аммиака через электролиз воды включает ряд стадий, в которых азот получают из воздуха, а водород – из воды при электролизе. При создании малотоннажных линий получения аммиака из природного газа технологическая схема претерпевает серьезные изменения. Они заключаются в исключении стадии автотермического риформинга, с выделением водорода методом КЦА или мембранным способом, который в реакторе смешивается с азотом, полученным на ВРУ.

Синтез аммиака из смеси водорода и азота, получаемых на отдельном оборудовании, позволяет направлять в контур синтеза хорошо подготовленный газ. Это обеспечивает защиту катализатора от катализаторных ядов и предотвращает накопление инертных газов в контуре синтеза аммиака (см. рис. 3).

Аммиак является важным химическим продуктом, используемым в промышленности и сельском хозяйстве, а также сырьем для производства продуктов с высокой добавленной стоимостью. В условиях энергетической трансформации аммиак рассматривается в качестве одного из наиболее перспективных энергоносителей.

На основе производства аммиака возможно развитие технологий малой химии. Также решается задача обеспечения продукцией локальных промышленных потребителей и сообществ. В частности, на основе аммиака в едином производственном комплексе возможно создание следующих переделов массового рынка: азотная кислота, аммиачная селитра для горнодобывающих компаний, аммиачная вода и удобрения для местных сельхозпроизводителей.

С технической точки зрения не вызывает никаких вопросов возможность производства аммиака из воды и воздуха. Основным недостатком электрохимического метода получения водорода является его большая энергоемкость. В электролизерах, работающих при давлении, близком к атмосферному, расход электроэнергии переменного тока составляет около 6300 кВт·ч на 1000 м3водорода. При работе под давлением около 40 атм. удельный расход энергии снижается. В отличие от химических методов, операционные затраты при применении электролитического способа получения водорода мало зависят от масштаба производства, так как основные расходы (около 70%) приходятся на электрическую энергию.

Активное продвижение технологий энергетической трансформации и производства ВИЭ приводит к появлению множества заявленных аммиачных проектов, использующих электролиз.

Типовая схема производства аммиака через электролиз воды включает ряд стадий, в которых азот получают из воздуха, а водород – из воды при электролизе. При создании малотоннажных линий получения аммиака из природного газа технологическая схема претерпевает серьезные изменения. Они заключаются в исключении стадии автотермического риформинга, с выделением водорода методом КЦА или мембранным способом, который в реакторе смешивается с азотом, полученным на ВРУ.

Синтез аммиака из смеси водорода и азота, получаемых на отдельном оборудовании, позволяет направлять в контур синтеза хорошо подготовленный газ. Это обеспечивает защиту катализатора от катализаторных ядов и предотвращает накопление инертных газов в контуре синтеза аммиака (см. рис. 3).

Какую роль может сыграть малотоннажное производство аммиака в развитии регионов РФ? Так исторически сложилось, что, как правило, центры потребления удалены от богатых ресурсами районов. К примеру, в Дальневосточном федеральном округе (ДФО) основными отраслями являются сельское хозяйство и добывающая промышленность. Крупные объемы аммиачной селитры для нужд горнодобывающих предприятий поставляются КАО "Азот" и его дочерним предприятием Ангарским азотно-туковым заводом. Кроме того, поставки селитры производятся с предприятий Урала, Татарстана, Самары. Рынок аммиачной селитры Дальнего Востока и Забайкалья превышает 600 тыс. т в год.

В свою очередь, удаленность от центров производства удобрений приводит к тому, что они малодоступны для сельскохозяйственных предприятий ДФО (прежде всего по причине высоких цен). При этом в регионе отсутствует какое-либо собственное производство азотных соединений и удобрений. Развитие распределенной химизации могло бы решить эту проблему.

Производство метанола – повышение эффективности добычи газа

Метанол относится к числу основных крупнотоннажных продуктов органического синтеза и важнейших продуктов, получаемых из природного газа. Он служит исходным сырьем для производства формальдегида, уксусной кислоты, диметилтерефталата, метилметакрилата, метил-трет-бутилового эфира (МТБЭ) и многих других ценных товарных продуктов. Также он может использоваться как компонент моторного, котельного и газотурбинного топлива. Области его применения разнообразны и постоянно расширяются. Метанол фактически становится универсальным базовым сырьем органического синтеза.

Наряду с перечисленными выше областями метанол как конечный продукт используется и многими малотоннажными потребителями, часто находящимися на большом расстоянии друг от друга и от предприятия-поставщика. Например, благодаря низкой температуре замерзания и хорошей растворимости значительное количество метанола, особенно в России, расходуется в качестве ингибитора образования газовых гидратов в системах сбора, промысловой подготовки газа и его магистральной транспортировки.

В традиционной технологии производства метанола в качестве сырья используются природный газ и вода. Получение синтез-газа осуществляется путем конверсии (риформинга) с последующим синтезом метанола-сырца в реакторе с рециркуляцией и дальнейшей ректификацией. На выходе имеем товарный метанол, который поставляют потребителю. Пар и побочные продукты утилизируются с производством электрической энергии или уходят на сжигание в печи риформинга.

В настоящее время в России действуют три малотоннажные установки получения метанола производительностью 12,5 тыс. т, 40 тыс. т (обе на Юрхаровском месторождении "Новатэка") и 50 тыс. т (на Самбургском месторождении "Арктикгаза"). Их особенностью является полная интеграция производства метанола и действующего промысла. Такая конструкция позволяет существенно снизить требования к качеству производимой продукции.

Основной недостаток мини-установок по производству метанола заключается в том, что продуктом является метанол-сырец с высоким содержанием воды – до 9%. Это ограничивает сферу его применения (в основном для нужд газодобычи) и не позволяет использовать метанол в качестве топлива или энергоносителя и, тем более, продавать его на рынке химических продуктов.

Возможные центры производства малотоннажного метанола связаны с районами добычи газа. Наибольший объем потребления данного продукта приходится на газодобывающие районы Западной Сибири. По железной дороге в данный регион транспортируется свыше 170 тыс. т метанола в год. Дополнительно, как уже отмечалось, в Западной Сибири действуют три установки по производству метанола-сырца.

В Восточной Сибири формируется новый газодобывающий центр мирового уровня. Значительный объем метанола используется при добыче газа на Ковыктинском и Чаяндинском месторождениях. В регионе действуют несколько изолированных районов добычи газа: в Якутии (4 центра), на Чукотке (1 центр), на Камчатке (1), в Иркутской области (1) и на Сахалине (1).

Потребление метанола напрямую коррелирует с объемами добычи природного газа. Объемы завоза метанола потребителям в Западной Сибири демонстрируют рост в зимнее время и снижение в летние месяцы за счет применения отработанных логистических схем.

Поставки метанола в Восточную Сибирь наиболее масштабны в конце весны, что объясняется необходимостью перевозки по реке в период навигации.

Следует также отметить развитие в России механизмов биржевой реализации малых партий метанола. Начиная с 2016 года на Санкт-Петербургской международной товарно-сырьевой бирже (СПбМТСБ) ведутся торги по метанолу ГОСТ 2222-95 марки А с базисом поставки в Новом Уренгое (см. рис. 4).

В свою очередь, удаленность от центров производства удобрений приводит к тому, что они малодоступны для сельскохозяйственных предприятий ДФО (прежде всего по причине высоких цен). При этом в регионе отсутствует какое-либо собственное производство азотных соединений и удобрений. Развитие распределенной химизации могло бы решить эту проблему.

Производство метанола – повышение эффективности добычи газа

Метанол относится к числу основных крупнотоннажных продуктов органического синтеза и важнейших продуктов, получаемых из природного газа. Он служит исходным сырьем для производства формальдегида, уксусной кислоты, диметилтерефталата, метилметакрилата, метил-трет-бутилового эфира (МТБЭ) и многих других ценных товарных продуктов. Также он может использоваться как компонент моторного, котельного и газотурбинного топлива. Области его применения разнообразны и постоянно расширяются. Метанол фактически становится универсальным базовым сырьем органического синтеза.

Наряду с перечисленными выше областями метанол как конечный продукт используется и многими малотоннажными потребителями, часто находящимися на большом расстоянии друг от друга и от предприятия-поставщика. Например, благодаря низкой температуре замерзания и хорошей растворимости значительное количество метанола, особенно в России, расходуется в качестве ингибитора образования газовых гидратов в системах сбора, промысловой подготовки газа и его магистральной транспортировки.

В традиционной технологии производства метанола в качестве сырья используются природный газ и вода. Получение синтез-газа осуществляется путем конверсии (риформинга) с последующим синтезом метанола-сырца в реакторе с рециркуляцией и дальнейшей ректификацией. На выходе имеем товарный метанол, который поставляют потребителю. Пар и побочные продукты утилизируются с производством электрической энергии или уходят на сжигание в печи риформинга.

В настоящее время в России действуют три малотоннажные установки получения метанола производительностью 12,5 тыс. т, 40 тыс. т (обе на Юрхаровском месторождении "Новатэка") и 50 тыс. т (на Самбургском месторождении "Арктикгаза"). Их особенностью является полная интеграция производства метанола и действующего промысла. Такая конструкция позволяет существенно снизить требования к качеству производимой продукции.

Основной недостаток мини-установок по производству метанола заключается в том, что продуктом является метанол-сырец с высоким содержанием воды – до 9%. Это ограничивает сферу его применения (в основном для нужд газодобычи) и не позволяет использовать метанол в качестве топлива или энергоносителя и, тем более, продавать его на рынке химических продуктов.

Возможные центры производства малотоннажного метанола связаны с районами добычи газа. Наибольший объем потребления данного продукта приходится на газодобывающие районы Западной Сибири. По железной дороге в данный регион транспортируется свыше 170 тыс. т метанола в год. Дополнительно, как уже отмечалось, в Западной Сибири действуют три установки по производству метанола-сырца.

В Восточной Сибири формируется новый газодобывающий центр мирового уровня. Значительный объем метанола используется при добыче газа на Ковыктинском и Чаяндинском месторождениях. В регионе действуют несколько изолированных районов добычи газа: в Якутии (4 центра), на Чукотке (1 центр), на Камчатке (1), в Иркутской области (1) и на Сахалине (1).

Потребление метанола напрямую коррелирует с объемами добычи природного газа. Объемы завоза метанола потребителям в Западной Сибири демонстрируют рост в зимнее время и снижение в летние месяцы за счет применения отработанных логистических схем.

Поставки метанола в Восточную Сибирь наиболее масштабны в конце весны, что объясняется необходимостью перевозки по реке в период навигации.

Следует также отметить развитие в России механизмов биржевой реализации малых партий метанола. Начиная с 2016 года на Санкт-Петербургской международной товарно-сырьевой бирже (СПбМТСБ) ведутся торги по метанолу ГОСТ 2222-95 марки А с базисом поставки в Новом Уренгое (см. рис. 4).

Наличие рыночных цен и достаточный объем торгов, сопоставимый с мощностью малотоннажной установки, обеспечивают возможность продажи метанола не только конкретному покупателю, но и на биржевых торгах. Конечно, данная возможность имеется только при производстве метанола марки А. В случае производства метанола-сырца доступ к реализации такого продукта на биржевом рынке будет невозможен.

GTL – тупиковая ветвь эволюции газохимии

Технологии GTL долгое время являлись Граалем для множества разработчиков мини-технологий переработки газа. Сами принципы были разработаны достаточно давно, а промышленное производство синтетического жидкого топлива (СЖТ) осуществлялось еще в период Второй мировой войны в Германии и Японии. Однако эпоха больших открытий нефти в различных регионах мира привела к тому, что технология развивалась исключительно в отдельных странах (например, в ЮАР).

В 1990-х годах, в период ожидания высоких долгосрочных цен на нефть, GTL получила второе дыхание. Крупные нефтяные мейджоры начали разработку собственных технологий. Shell, Exxon, Statoil, ВР и консорциум японских компаний с консолидирующей ролью JOGMEC строили демонстрационные установки. Дальше всех в промышленной реализации проектов продвинулась компания Shell, создавшая завод в Малайзии и крупное производство в Катаре. Остальные проекты так и не вышли за рамки пилотных.

Привлекательность данной технологии была обусловлена возможностью синтеза углеводородов практически из любого углеродсодержащего сырья: нефти, газа, угля, бытовых и промышленных отходов. Тем не менее до сих пор число компаний, имеющих крупнотоннажные GTL-производства, не превышает количество стран, обладающих технологией производства ядерного оружия.

Большие надежды связывались с мини-установками GTL, для которых велась разработка особых технологических решений. Предполагалось, что они будут выпускать продукцию, которую можно было бы непосредственно использовать в районе производства.

Дополнительные возможности для данной технологии может открыть принятие новых регламентов по поставке синтетических углеводородов в систему нефтепроводов. Компании "Инфра" и "Роснефть" проводили подобные работы. По данным исследований, добавление СЖТ в нефть не приводит к ухудшению ее качества и позволяет транспортировать полученную смесь по системе нефтепроводов. Однако нет сведений о реализованных проектах перекачки синтетической нефти совместно с природной.

В любом случае, в мире отсутствуют успешные проекты промышленной эксплуатации установок GTL.

Малотоннажный СПГ – восходящая звезда

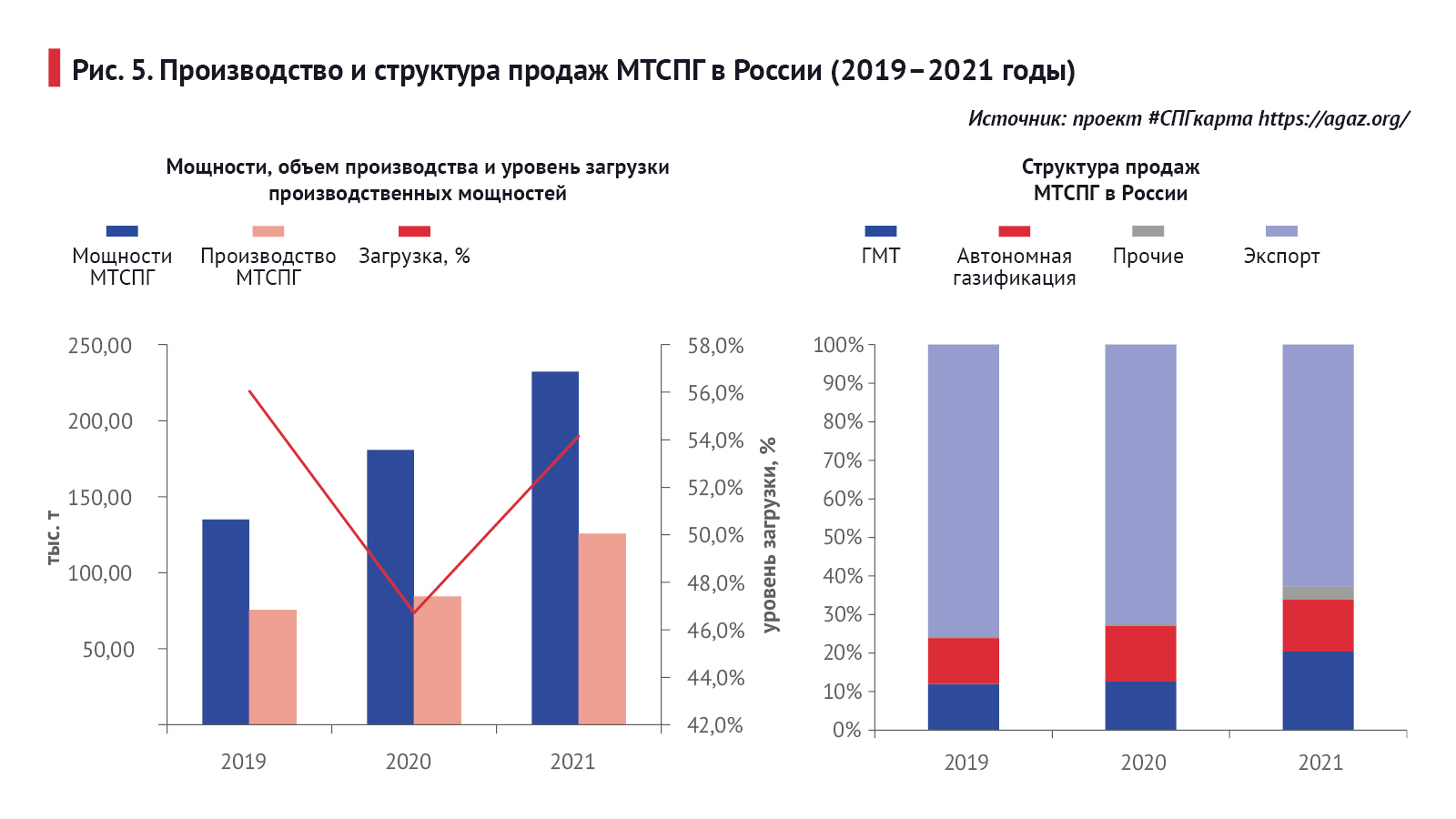

Мощности малотоннажных производств СПГ в России стабильно растут. А имеющиеся планы по использованию СПГ в качестве газомоторного топлива и для автономной газификации позволяют России стать одним из мировых лидеров по развитию данного сектора. К настоящему времени в нашей стране построены 17 малотоннажных заводов общей установленной мощностью более 248 тыс. т.

В последние годы наблюдается не только заметный рост вводимых мощностей МТСПГ, но и расширение производства, которое по итогам 2021 года превысило 120 тыс. т.

По мере развития внутреннего рынка заметно увеличиваются масштабы потребления СПГ в качестве газомоторного топлива, а также для нужд автономных систем газообеспечения и энергоснабжения (см. рис. 5).

GTL – тупиковая ветвь эволюции газохимии

Технологии GTL долгое время являлись Граалем для множества разработчиков мини-технологий переработки газа. Сами принципы были разработаны достаточно давно, а промышленное производство синтетического жидкого топлива (СЖТ) осуществлялось еще в период Второй мировой войны в Германии и Японии. Однако эпоха больших открытий нефти в различных регионах мира привела к тому, что технология развивалась исключительно в отдельных странах (например, в ЮАР).

В 1990-х годах, в период ожидания высоких долгосрочных цен на нефть, GTL получила второе дыхание. Крупные нефтяные мейджоры начали разработку собственных технологий. Shell, Exxon, Statoil, ВР и консорциум японских компаний с консолидирующей ролью JOGMEC строили демонстрационные установки. Дальше всех в промышленной реализации проектов продвинулась компания Shell, создавшая завод в Малайзии и крупное производство в Катаре. Остальные проекты так и не вышли за рамки пилотных.

Привлекательность данной технологии была обусловлена возможностью синтеза углеводородов практически из любого углеродсодержащего сырья: нефти, газа, угля, бытовых и промышленных отходов. Тем не менее до сих пор число компаний, имеющих крупнотоннажные GTL-производства, не превышает количество стран, обладающих технологией производства ядерного оружия.

Большие надежды связывались с мини-установками GTL, для которых велась разработка особых технологических решений. Предполагалось, что они будут выпускать продукцию, которую можно было бы непосредственно использовать в районе производства.

Дополнительные возможности для данной технологии может открыть принятие новых регламентов по поставке синтетических углеводородов в систему нефтепроводов. Компании "Инфра" и "Роснефть" проводили подобные работы. По данным исследований, добавление СЖТ в нефть не приводит к ухудшению ее качества и позволяет транспортировать полученную смесь по системе нефтепроводов. Однако нет сведений о реализованных проектах перекачки синтетической нефти совместно с природной.

В любом случае, в мире отсутствуют успешные проекты промышленной эксплуатации установок GTL.

Малотоннажный СПГ – восходящая звезда

Мощности малотоннажных производств СПГ в России стабильно растут. А имеющиеся планы по использованию СПГ в качестве газомоторного топлива и для автономной газификации позволяют России стать одним из мировых лидеров по развитию данного сектора. К настоящему времени в нашей стране построены 17 малотоннажных заводов общей установленной мощностью более 248 тыс. т.

В последние годы наблюдается не только заметный рост вводимых мощностей МТСПГ, но и расширение производства, которое по итогам 2021 года превысило 120 тыс. т.

По мере развития внутреннего рынка заметно увеличиваются масштабы потребления СПГ в качестве газомоторного топлива, а также для нужд автономных систем газообеспечения и энергоснабжения (см. рис. 5).

Малотоннажный СПГ в России представлен производствами, использующими различные технологии сжижения.

На период до 2025 года определен тренд на увеличение установленной мощности заводов СПГ, которая должна достичь 83 т/ч, или почти 700 тыс. т в год. Однако фактические показатели по действующим проектам уже в 2022 году начинают отставать от данного графика, и поэтому к 2025 году возможно достижение уровня лишь в 60 тыс. т в год.

Природный газ за счет своих высоких экологических качеств и сохраняющегося государственного ценового регулирования является одним из самых перспективных энергоносителей на российском рынке. Его применение в виде газомоторного топлива возможно на различных видах транспорта, включая морской и речной.

В Российской Федерации до 2020 года основной объем продаж СПГ в качестве ГМТ был сконцентрирован в сегменте тяжелой горной техники. В 2021 году началось активное использование сжиженного природного газа для линейных грузовых транспортных средств, что привело к росту на 150% применения СПГ на транспорте.

В 2021 году в "Долгосрочной программе развития производства сжиженного природного газа в Российской Федерации" (утвержденной распоряжением Правительства Российской Федерации от 16 марта 2021 г. № 640-р) была впервые приведена официальная публичная оценка потенциала потребления СПГ для сегмента автономной газификации.

Основным рынком для использования СПГ в качестве энергоносителя являются Северо-Западный и Дальневосточный федеральные округа, а в разрезе макрорегионов – Западная Арктика и Дальний Восток. Привлекательность данных рынков обуславливается наличием собственных запасов газа или развитием центров производства СПГ, а также отсутствием крупных НПЗ, что создает конкурентные ценовые и экологические преимущества для потребления СПГ.

На период до 2025 года определен тренд на увеличение установленной мощности заводов СПГ, которая должна достичь 83 т/ч, или почти 700 тыс. т в год. Однако фактические показатели по действующим проектам уже в 2022 году начинают отставать от данного графика, и поэтому к 2025 году возможно достижение уровня лишь в 60 тыс. т в год.

Природный газ за счет своих высоких экологических качеств и сохраняющегося государственного ценового регулирования является одним из самых перспективных энергоносителей на российском рынке. Его применение в виде газомоторного топлива возможно на различных видах транспорта, включая морской и речной.

В Российской Федерации до 2020 года основной объем продаж СПГ в качестве ГМТ был сконцентрирован в сегменте тяжелой горной техники. В 2021 году началось активное использование сжиженного природного газа для линейных грузовых транспортных средств, что привело к росту на 150% применения СПГ на транспорте.

В 2021 году в "Долгосрочной программе развития производства сжиженного природного газа в Российской Федерации" (утвержденной распоряжением Правительства Российской Федерации от 16 марта 2021 г. № 640-р) была впервые приведена официальная публичная оценка потенциала потребления СПГ для сегмента автономной газификации.

Основным рынком для использования СПГ в качестве энергоносителя являются Северо-Западный и Дальневосточный федеральные округа, а в разрезе макрорегионов – Западная Арктика и Дальний Восток. Привлекательность данных рынков обуславливается наличием собственных запасов газа или развитием центров производства СПГ, а также отсутствием крупных НПЗ, что создает конкурентные ценовые и экологические преимущества для потребления СПГ.